Вышло в свет 2-е издание книги «Система ТРМ (англ.): тридцать лет внедрения. Японская теория. Российская практика.

Новое издание книги содержит дополнительные материалы.

Один из этих материалов – статья Пшенникова В.В., Дроздовой В.Н. «Движение к нулю несоответствий с применением инструментов системы ТРМ», которую приводим для вас ниже.

Движение к нулю несоответствий с применением инструментов системы ТРМ (г .Москва)

Востребованность системы ТРМ производственными компаниями всего мира во многом связана с тем, что именно состояние используемого ими оборудования в значительной мере определяет, в какой степени будут достигнуты цели практически во всех ключевых областях деятельности предприятия: в безопасности, качестве, дисциплине поставок, производительности, себестоимости и вовлеченности сотрудников в улучшения. Причём в каждой из этих сфер система ТРМ предполагает достижение предельно высоких показателей: ноль потерь всех видов, включая ноль несчастных случаев, ноль поломок, ноль несоответствий.

Что касается качества, то здесь немало российских предприятий уже имеют системы менеджмента качества (далее – СМК), соответствующие требованиям международного стандарта ISO 9001 – 2015. Однако, как показывает опыт, внедрение системы ТРМ и в этом случае может оказаться полезным, прежде всего, за счет фокусировки внимания на тех аспектах гарантии качества, которые при сложившемся подходе к внедрению СМК по разным причинам остаются в тени. Более того, незнание возможностей системы ТРМ в отношении улучшения качества продукции или неумение их использовать часто являются, по нашему мнению, одной из причин, если не главной причиной, того, что предприятия даже не ставят перед собой столь амбициозной цели, как достижение нуля несоответствий.

Вот несколько примеров таких остающихся в тени аспектов снижения потерь, связанных с несоответствиями, – из опыта деятельности предприятий непрерывного производства.

Нередко считаются неизбежными потери при запуске, т.е. потери, возникающие с момента пуска машинного комплекса до момента выхода годной продукции. Поэтому действиям по снижению выхода несоответствующей продукции в этот промежуток времени особого внимания не уделяется, соответствующие мероприятия не планируются и не осуществляются. В более «продвинутом» варианте потери при запуске принято разделять на потери нормативные, которые обусловлены особенностями применяемой технологии и сложившейся практикой организации производственного процесса, и потери сверхнормативные, вызванные отклонениями от «нормального» хода данного процесса. Лишь последние, как правило, и являются предметом деятельности по их снижению. Аналогичная проблема возникает и при останове машинного комплекса. В системе же ТРМ потери при пуске и останове, хотя и называются регулярными, все же однозначно признаются потерями и требуют действий по их снижению на основе разработки технологий «вертикального» пуска и «вертикального» останова машинного комплекса.

Появление термина «вертикальный» пуск связано с изменением характера кривой линии на графике в координатах: «время с момента запуска до начала выпуска годной продукции» (далее – время запуска) – «объем выпуска несоответствующей продукции за время запуска». В отсутствие целенаправленных действий по уменьшению времени запуска эта кривая – пологая, ближе к горизонтальной: время запуска относительно большое, соответственно, объем выпуска несоответствующей продукции велик. При целенаправленном уменьшении времени запуска кривая приближается к вертикальной линии, соответственно, объем потерь при этом относительно низок.

Далее. В процессе непрерывного производства по разным причинам случается, что выход процесса по одной или нескольким характеристикам не соответствует требованиям конкретного заказчика («не попали в заказ»), но этот выход соответствует ГОСТу или ТУ («попали в ГОСТ или ТУ»). Если продукция не выпускается в назначенное время, это – нарушение производственного графика. На предприятиях выпуск продукции, не соответствующей графику изготовления конкретного заказа, но в то же время соответствующей ГОСТу или ТУ, не считается потерей на том основании, что, мол, эта продукция рано или поздно будет реализована, а продукция, требуемая заказом, будет выпущена позднее. Несмотря на то, что такая ситуация часто ведет, с одной стороны, к сбою в графике поставок, что может привести к потерям у потребителя, с другой стороны – к избытку запасов у самого поставщика. И это далеко не всегда рассматривается как проблема, порождающая потери. К тому же в данном случае, как правило, выпускается продукция более низкого сорта, чем предусмотрено конкретным заказом, которая продается по более низкой цене. В системе ТРМ потери, связанные со сбоем графика производства и снижением сортности, также предполагают действия по их исключению.

Еще один пример того, как потери «ускользают» от внимания сотрудников предприятий, связан с переработкой тех выходов процессов, которые не соответствуют установленным требованиям. Концепция системы ТРМ однозначно трактует, что затраты времени работы оборудования, связанные с выпуском несоответствующей продукции или устранением несоответствий, являются потерями. Поэтому ошибочно полагать, что переработка несоответствующего выхода того или иного процесса не ведет к потерям на том, мол, основании, что отсутствует выход, подлежащий утилизации, так как при этом упускаются из виду чреватый потерями сбой в графике производства и возникающие при этом энергетические потери. Иными словами, если потери от повторной переработки на практике не идентифицируются как потери, то в соответствии с системой ТРМ это необходимо делать.

Но, может быть, наибольший эффект от применения специфических принципов и методов системы ТРМ предприятие получает в следующих двух случаях:

1) когда становится особенно актуальным предотвращение скрытых потерь и

2) при устранении отклонений значений характеристик качества по общим причинам.

Как известно, один из аспектов классификации потерь предусматривает их разделение на явные и скрытые потери. Применительно к качеству здесь подразумеваются явные и скрытые несоответствия, дефекты. Скрытые несоответствия возникают тогда, когда предприятие по каким-то причинам не имеет возможности выявлять то или иное несоответствие (его выявление обходится слишком дорого, оно может быть выявлено только при разрушающем контроле и т. д.). В такой ситуации цель «ноль несоответствий» представляется недостижимой и поэтому не ставится вовсе.

Специалисты предприятий, на которых организовано статистическое управление процессами (SPC), наверняка знакомы с ситуацией, когда от этапа приведения процесса в статистически управляемое состояние (устранения изменчивости значений характеристик качества по специальным причинам) нужно переходить к этапу улучшения параметров процесса, который уже находится в статистически управляемом (стабильном, предсказуемом) состоянии, но требует снижения изменчивости по случайным причинам. Случайные причины изменчивости обычно взаимосвязаны, тесно переплетаются, поэтому устранить их, выделяя приоритетные причины, используя, например, принцип Парето, не представляется возможным. Если методы работы на первом этапе в целом достаточно известны и широко применяются (цикл решения проблем с применением семи простых инструментов качества, процедура 8D и др.), то методы, требующиеся для работ второго этапа (так называемое центрирование процесса и улучшение его факторов), изучены и освоены в гораздо меньшей степени, а опыт их применения на российских предприятиях невелик. Роль системы ТРМ, в целом ориентированной на совершенствование всех факторов производства, но, прежде всего – человека и оборудования, в решении задач этого второго этапа статистического управления процессами трудно переоценить.

Однако в составе системы ТРМ есть метод, предназначение которого – целенаправленное снижение изменчивости той или иной конкретной характеристики качества в стабильном, но при этом порождающем потери процессе, когда конкретные причины такой изменчивости выявить крайне трудно или невозможно. Это – «ФМ-анализ» (PM-analysis), применение которого и позволяет во многом восполнить пробелы, связанные с работой по скрытым несоответствиям и с улучшением факторов производственного процесса.

Аббревиатура РМ в названии метода расшифровывается следующим образом. Здесь Р интерпретируется двояко, как phenomenon — феномен (явление) и physical — физический, а М означает mechanism — механизм (или machine — станок), material — материал, man — человек и method — метод. Разработал ФМ-анализ специалист Японской ассоциации производственного обслуживания Кунио Сирозэ. Суть ФМ-анализа – проанализировать с точки зрения физики процесса хроническую изменчивость5 значений характеристик качества или хронически возникающие поломки, выявить все возможные причины в четырех факторах производства, могущие приводить к конкретным несоответствиям и поломкам6.

Далее, как предполагает данный метод, должно быть определено идеальное состояние каждого из факторов производства, исключающее несоответствия и поломки (перечень и уровень компетенций для операторов, нормативные значения характеристик оборудования, заданные технологические параметры процесса, требования к используемым материалам). Здесь важно обратить внимание на то, что идеальное состояние факторов не тождественно их нормативному состоянию. Если существующие нормативы таковы, что идеальное, т. е. диктуемое «физикой» самого процесса состояние не обеспечивается, то нормативы должны быть пересмотрены. И только после такого пересмотра идеальное состояние совпадет с нормативным. Затем составляется полный список отклонений факторов от идеального состояния, например: повышенная вибрация, люфты, загрязненность, нестабильность характеристик материалов на входе, изъяны в квалификации операторов, отклонения в режимах процесса по температуре, влажности и т.п. После чего, наконец, планируются и реализуются меры по устранению всех отклонений по всем факторам, т. е. по приведению фактического состояния процесса (системы) в идеальное состояние. Результатом этих мер и будет в конечном счете исключение скрытых несоответствий и устранение хронических несоответствий, т.е. изменчивости, вызванной случайными причинами.

Проиллюстрировать применение ФМ-анализа можно на примере реальной жизненной ситуации, знакомой, к сожалению, немалому числу жителей многоквартирных домов (далее – МКД).

Исходная ситуация. Жители нескольких квартир одного из МКД с какого-то момента стали ощущать ухудшение самочувствия, бессонницу, апатию, что, как они предположили, было вызвано появлением в их квартирах гула и вибрации, которые имели место не постоянно, а возникали периодически с различной интенсивностью. Проведенное в течение нескольких часов измерение уровня шума, вибрации и инфразвука в одной из квартир установило, что уровень инфразвука в одной из октавных полос за период измерений близок к предельно допустимому уровню (ПДУ). Это, конечно, не означало, что в период, когда измерение не проводилось, уровень инфразвука не превышал ПДУ.

Ситуация казалась тупиковой. Жители считали проблему серьезной, а для организаций, под чьим контролем находились возможные источники шума, вибрации и инфразвука, ее не существовало вовсе: ведь данные измерений не превышали ПДУ.

Сбор данных и Анализ. Но жители, не без участия авторов этих строк, решили применить ФМ-анализ.

1.Были выявлены возможные источники шума, вибрации и инфразвука. Это – индивидуальный тепловой пункт (ИТП) в МКД и расположенная неподалеку водонасосная станция (ВНС).

2.В каждом из источников были выявлены возможные причины проблемы: нарушения монтажа и правил эксплуатации насосных агрегатов, укладки трубопроводов, ненадлежащее техническое обслуживание оборудования.

3.Параллельно было проведено изучение требований нормативных актов, инструкций по монтажу и эксплуатации, а также состояния аналогичных объектов (ИТП и ВНС).

4.На основе этого изучения жителями было составлено и описано представление об идеальном состоянии данных объектов.

Решение. После чего соответствующим организациям был предложен проект плана по приведению подведомственных им объектов в идеальное состояние, которое в данном случае совпало с нормативным. С небольшими корректировками этот план был в конце концов принят и реализован.

Понять, какие усилия пришлось затратить инициативной группе жителей на преодоление сопротивления руководителей этих организаций, сможет, наверное, только тот, кто пройдет аналогичный путь. А составить представление об основных препятствиях на этом тернистом пути можно по следующим аргументам руководителей и контраргументам жителей. «Докажите, что проблема действительно существует», «докажите, что именно наше оборудование создает проблему», хотя нормативы должны соблюдаться независимо от наличия или отсутствия такого рода доказательств. «Состояние нашего оборудования вас не касается», хотя оно точно «касается» надзорных органов. «Денег нет», хотя проблема в данном случае заключалась не в отсутствии денег, а в качестве технического обслуживания оборудования, не требовавшего дополнительных затрат. И так далее. Но игра, в конце концов, стоила свеч.

Выполнение. Правильно проведенная промывка систем горячего водоснабжения и теплоснабжения привела к тому, что стали практически бесшумно работать ранее гудевшие насосы. Были установлены корректно рассчитанные вибрационные опоры под насосные агрегаты, которые к тому же были отделены от трубопроводов вибровставками. Трубы, приваренные к арматуре, вбитой в стены, были «отвязаны» от стен и установлены на кронштейны с виброизолирующими прокладками. Все это практически исключило вибрацию и привело к снижению уровня инфразвука. Наконец, стены и потолок ВНС были оборудованы шумоизолирующими панелями, что существенно снизило уровень шума. В итоге жители МКД вздохнули с облегчением. Ведь их самочувствие явно улучшилось.

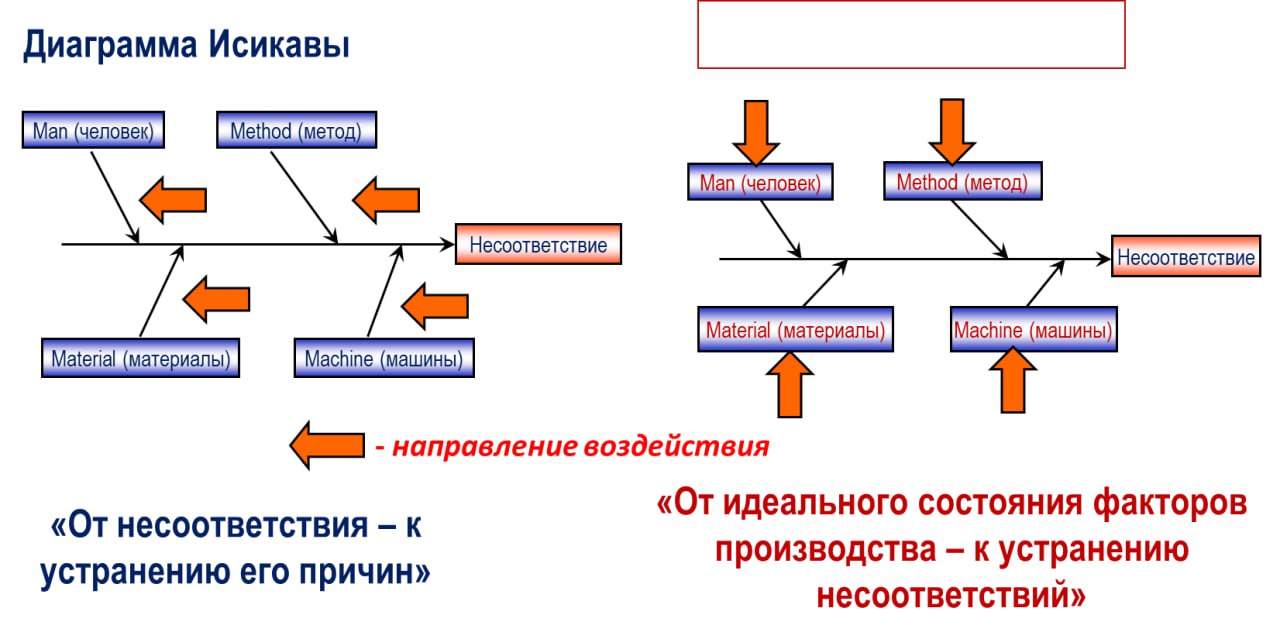

ФМ-анализ лишь внешне похож на анализ причин с применением диаграммы Исикавы («рыбьего скелета»). Их принципиальное различие в том, что последний фокусируется на выявлении и устранении причин конкретного несоответствия, первый же предполагает выявление и устранение отклонений факторов производства от их идеального состояния, следствием чего будет исключение как тех явных несоответствий, причины которых установить крайне сложно или при имеющихся средствах анализа невозможно, так и скрытых несоответствий. Графически отобразить различие двух этих методов можно примерно так, как показано на рис. 2.12. Что касается прямоугольника без надписи в правой верхней части рисунка, то здесь, по нашему мнению, должна бы быть надпись с указанием автора ФМ-анализа – «Диаграмма Сирозэ». Хочется верить, что имя Кунио Сирозэ станет столь же популярным серди специалистов в области качества, технического обслуживания и ремонта оборудования, сколь популярно у них имя Каору Исикава.

Рис. 2.12

На этапе ПОДДЕРЖАНИЯ достигнутого идеального состояния факторов процесса также используются определенные инструменты и методы. Это, прежде всего, – работа с аномальными явлениями и управление рисками. Под аномальными явлениями здесь подразумеваются ситуации, когда значения характеристик факторов производства и выходы процессов находятся в границах поля допуска, но есть признаки, показывающие, что что-то в системе идет уже не так. Если выход значений каких-то параметров за границы поля допуска можно обнаружить с помощью датчиков, роль которых в современных системах контроля процессов чрезвычайно высока, то в отношении аномальных явлений не менее значимо мастерство операторов, позволяющее им обнаруживать эти явления с помощью органов чувств и при «подсказке» накопленного опыта. Обнаружить аномальные явления в факторах производства также позволяет анализ значений характеристик выхода процесса в контрольных картах (картах Шухарта).

Что касается управления рисками, то здесь наиболее популярным инструментом в системе ТРМ был и остается метод FMEA (Анализ видов и последствий отказов), разумеется, в его современной версии.

Путь к достижению нуля несоответствий долог и труден. Достичь эту цель не всегда удается. Но применение перечисленных методов и подходов системы ТРМ в области качества, как показывает опыт идущих в данном направлении российских предприятий, всегда приносит значимые результаты в виде сокращения в течение нескольких лет числа внутренних несоответствий, рекламаций и выплат по ним в разы и даже на порядок.

Крайне важным аспектом развертывания системы TPM является изменение мышления и повышение культуры каждого участника процесса создания продукта - непосредственно от рабочего и оператора до руководителя любого уровня управления. Происходит сдвиг внимания с привычной логики «значимые отклонения сегодня – серьезные последствия завтра» на «незначительные отклонения сегодня – значимые отклонения завтра – серьезные последствия послезавтра», ведь именно с малых отклонений начинается нарастание порой грозящего катастрофой катящегося с горы снежного кома. Иначе говоря, система TPM формирует внимание особого рода, искореняющее пренебрежение малыми отклонениями. А это – шаг вперед от культуры, характеризующейся фразой «будем решать проблемы по мере поступления», к культуре предотвращения проблем: неприятия даже малых отклонений (нехарактерного шума, едва заметно усилившейся вибрации, появление даже капель воды или масла, возникновение загрязнения и т. п.).

И в заключение. Качество – не только функциональное понятие. В первую очередь, это понятие, определяющее этический и культурный уровень общества в целом. Оно – зеркало, отражающее отношение каждого из нас к другому человеку